По традициям советских времен, четверг – рыбный день. Так что сегодня замечательный момент, чтобы в рамках нашей постоянной рубрики «Как это работает» свет увидел лонгрид об одном из ключевых инвестиционных проектов региона — репортаж с завода АО «Рыбные Корма».

Что там производят – предельно ясно из названия, а вот как это происходит, готовы биться об заклад с большим рвением, чем рыба об лед, вы даже не представляете. Поскольку лично нас во время пресс-тура не покидало ощущение, что мы отправились в Наримановский район в 2024 году, но пока были в пути, наступил 2124-ый, настолько модернистское оборудование и ультрасовременные технологии нам предстали. В общем, такого улова, напросившись в гости, мы не ожидали!

Нашими проводниками, позволившими почувствовать себя посреди производственных цехов, как рыба в воде, стали директор по маркетингу АО «Рыбные Корма» Анна Чумаченко и главный технолог компании Антон Кузов.

Другая высота

Краткий ликбез о том, куда «Инфоштаб» вообще приехал на этот раз.

Завод по производству рыбных кормов, разместившийся в особой экономической зоне «Лотос», где действует особый налоговый режим и беспошлинный ввоз оборудования, начал инвестиционную деятельность в 2018 году. Под занавес 2023 года заработала его первая линия мощностью 25 тысяч тонн в год, инвестиции в которую составили порядка 2,4 миллиардов рублей, всего же в проект будет направлено около 4,4 миллиардов рублей. В 2025 году по планам начнет работу вторая очередь завода, которая удвоит его объём производства.

Оказавшись на территории предприятия, мы несколько удивились, что завод представляет собой шестиэтажное здание. Определенно, непривычно, но это, как оказалось, не прихоть архитектора. Да, традиционно производственное оборудование располагается горизонтально: с одного конца поступает сырье, с другого выходит готовая продукция. Так устроено большинство привычных нам заводов. Однако в «Рыбных Кормах» оборудование размещено вертикально, все сырье поднимается наверх и затем спускается под воздействием гравитации. Это более технологично с точки зрения энергопотребления.

Сырье, используемое для производства корма на заводе, на 99% отечественное. Рыбная мука и рыбий жир доставляются с Дальнего Востока. Жмыхи и шроты — из Краснодарского края. Пшеницу везут из Волгоградской области. И лишь микрокомпоненты европейские, как и оборудование — оно полностью из Европы.

Рынок сбыта пока исключительно Россия, это осознанный выбор компании.

«Мы считаем, что необходимо сначала обеспечить кормом отечественных рыбоводов, а уже потом смотреть в сторону экспорта. Мы ставим себе планку соответствия глобальному уровню по технологиям и качеству кормов. В России рыбоводы использовали преимущественно импортные корм таких гигантов отрасли, как Biomar, Scretting, RaisioAqua, AllTech Coppens. В 2021 году они занимали до 80% рынка. После второго квартала 2022 года эти компании полностью ушли из России. Это компании — глобальные лидеры, производящие дорогие, эффективные корма. И наши рыбоводы привыкли к этому уровню качества», — поясняет Анна Чумаченко.

Индустрия производства рыбных кормов, по словам собеседников «Инфоштаба», перестроилась достаточно быстро в 2022 году, но для большинства компаний в России производство аквакультурных кормов не является основным бизнесом. Типичная ситуация, когда компании занимаются производством кормов для крупного рогатого скота, для домашних животных, а корма для рыбы являются всего лишь одним из производственных направлений. Или же еще один отечественный бизнес-сегмент с вертикальной интеграцией: рыбоводы, которые заодно производят и корма для аквакультуры.

«Производство аквакультурных кормов — высокотехнологичный и наукоёмкий сегмент. Нужны значительные инвестиции, оборотный капитал. Вложения требуются не только в оборудование, но и в знания и технологии, в интеллектуальную составляющую. Очень важна команда, экспертиза, и сразу же надо формировать культуру. Всё это требует долгосрочного видения», — отметила директор по маркетингу.

«В России порядка 30 предприятий, которые производят корма для аквакультуры. Из них в лучшем случае половина делает корма по технологии экструзии (технология получения изделий путём продавливания вязкого расплава материала или густой пасты через формующее отверстие — прим.ред.). А количество предприятий, которые могут производить более 3 — 5 тысяч тонн в год, на порядок меньше. То есть фактически остается буквально пять предприятий, способных выпускать конкурентные корма для аквакультуры на экструзионных установках в необходимом объеме. И эти предприятия нужно сравнивать по величине кормового коэффициента и стоимости выпускаемой ими продукции», — дополняет главный технолог.

Мы, признаемся, не сразу поняли, о каких возможностях идет речь, насколько высокие эти самые технологии и что такого интеллектуального в этом производстве. И только когда началась наша экскурсия, осознали, о чем идет речь. И прямо скажем, были даже слегка шокированы взятым компанией уровнем. Ну что же, самое время и вам, дорогие читатели, это показать и рассказать!

Как это работает

Поскольку «Рыбные Корма» являются резидентом ОЭЗ «Лотос», то к зданию предприятия подведены все коммуникации и подъездные пути.

Прибывающий к территории завода автотранспорт с сырьем отправляется сначала в визировочную лабораторию. Там берутся пробы зерновых, жмыха и шрота, еще до въезда на предприятие. При обнаружении отклонений машину разворачивают и ввозвращают поставщику во избежание возможного заражения, чтобы не допустить некачественное сырье внутрь.

Если все в порядке, подается сигнал на КПП и транспортное средство заезжает через санитарный пропускник. Согласно ТРТС, наличие санпропускника на предприятии не является обязательным, так как здесь установлены приемники АЛЮТЕХ. Но так как «Рыбные Корма» планируют сертифицироваться до требований пищевого производства, необходимы дополнительные меры контроля. Оказавшись за забором, машина подъезжает на весовую и, если после первой визировочной лаборатории остались сомнения по каким-то показателям, то пробы берутся повторно во второй визировочной лаборатории. На этом отрезке пути камера фиксирует номер транспортного средства и заносит его в базу.

Контроль, к слову, не только за гостями. На каждый объект на территории завода для каждого сотрудника действует вход по пропускам. У каждого работника свой уровень доступа, вся информация фиксируется.

Морской дьявол кроется в глубинах Атлантического, Индийского и Тихого океанов, а обычный, как известно, – в мелочах. И вот пара деталей, очень ярко и четко демонстрирующих, что же из себя представляет предприятие, ставшее нашим сегодняшним героем.

Номер раз. Поддоны, на которых поступает сырье, не используются на предприятии, а сдаются. Поскольку дерево имеет определенную влажность, то оно может быть заражено плесенью или каким-то другим вредителем. Поэтому, чтобы обезопасить производство, поддоны выносятся сначала за территорию, а потом контрагент приезжает и забирает их, а предприятие получает за них деньги.

Номер два. Есть на предприятии и пункт приема отходов. На заводе занимаются сортировкой мусора: тары, упаковки, стрейч-пленки, бумаги. Все это отправляется под пресс, а брикетированные отходы сдаются.

«То есть у нас реализуется технология безотходного производства. И мы активно это пропагандируем не только внутри нашего предприятия, но и для наших потребителей», — говорит главный технолог предприятия.

А еще на территории «Рыбных Крпмов» расположена станция пожаротушения, аналогов которой нет в ЮФО.

«Очень дорогая, но для обеспечения безопасности предприятия это необходимо, по всем европейским нормам», — отметил Антон Кузов.

Пожалуй, хватит ходить вокруг и около завода, пора зайти внутрь и узнать, как же получается рыбный корм.

Итак, точка А — 20 затарочных бункеров по 88 кубических метров на всю высоту здания, для сырья, которое необходимо измельчать.

С противоположной стороны системы расположены 12 бункеров с микрокомпонентами: пробиотиками, пребиотиками, красителями и премиксной группой, которые нельзя измельчать и подвергать какому-либо воздействию. Микрокомпоненты автоматически дозируются в смеситель, где за 90 секунд всё вымешивается до гомогенности 1:100000. Чтобы было понятнее, что это за «гомогенность 1 к 100 тысячам», представьте, что 4 столовые ложки какого-то компонента за полторы минуты равномерно распределяются в тонне корма. Плюс есть станция ручного ввода для того, чтобы определенные добавки вносились вручную технологом или другим специалистом. Это необходимо при изготовлении, например, лечебных видов кормов, когда лекарственный препарат вводит ветеринарный врач со своим уровнем доступа.

Отдельно остановимся на слове «красители», озвученном абзацем выше. Может закрасться мысль, мол, ага, вот вы и попались, не такое уж у вас всё натуральное и полезное. Однако это не так и нам подробно объяснили, что же это за краситель, и зачем он нужен.

«Вы, конечно, покупали семгу, форель и лосось и знаете, что рыба эта бывает от розового цвета до ярко-оранжевого. Данный эффект у мяса достигается за счет того, что в питании присутствует пигмент каротиноид. Когда рыба живет в естественных условиях, в море она питается крилем, а в нем содержатся каротиноиды, те самые вещества, которые окрашивают мясо. Здесь мы его добавляем в корм, чтобы рыба, разводимая в искусственных условиях, также могла его получить. Очень важный момент: каротиноид является антиоксидантом, то есть этот природный краситель полезен и для рыб, и для человека», — пояснил наш экскурсовод.

Затем, перед экструдером, смесь отправляется в три накопительных бункера, в которых можно аккумулировать кормосмесь на три разных рецепта. В автоматическом режиме переход с рецепта на рецепт происходит по весовым датчикам и по программе это можно всё отследить.

Существует две степени дробления и измельчения, финальное измельчение — менее 400 микрон, поскольку чем тоньше помол, тем лучше рыба его усваивает, а значит, тем ниже кормовой коэффициент. При этом кормосмесь, которая дробится, не должна нагреваться, потому что при нагревании происходит разрушение витаминов, и полезные свойства корма, соответственно, теряются. Кормосмесь, поступая на экструдирование, проходит через два прекондиционера, улучшающих свойства экструзии: в нее добавляются технологические жидкости. Это вода, пар, масла и жиры. Последний компонент нужен для того, чтобы смесь стала более равномерной, и чтобы оборудование при этом меньше изнашивалось, то есть, чтобы было меньше трения и сопротивления.

Следующие остановки – паровая сушилка и последующий просев, чтобы отсечь некондиционные гранулы. Отсечные клапаны позволяют добиться минимального количества нестандартного корма.

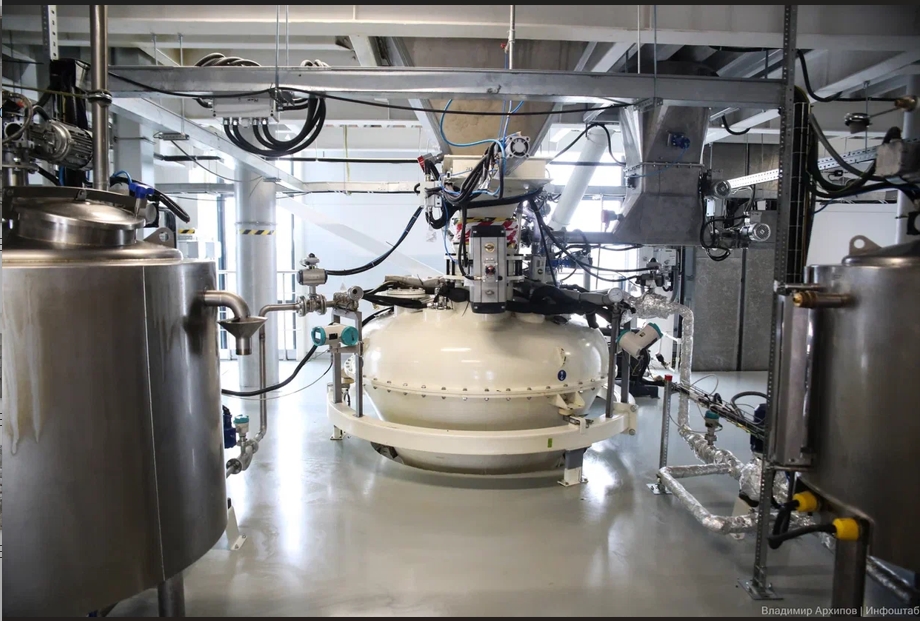

Смесь с прошедшими отбор гранулами идет на вакуумное напыление. Здесь на гранулы напыляются жиры и растительные масла, а также функциональные добавки жидкости или порошки. Далее ожиренный корм охлаждается до комнатной температуры в охладительной колонне, и после еще одного просева он оказывается в последнем бункере, из которого попадает на упаковку. Благодаря установке вакуумного напыления жиров, уже сегодня достигнут показатель корма с жирностью 30%. Корма с таким высоким содержанием жира – это Bugatti в мире аквакормов.

На оборудовании установлено порядка десяти видов разных датчиков, подающих около 16 тысяч сигналов в режиме 24/7, чтобы линия работала непрерывно.

Весь вышеописанный маршрут от сырья до готового корма, с момента затаривания до выхода на упаковку, занимает порядка 60 минут. За это время изготавливается 5-7 тонн продукта. Этот час работы стоит порядка одного миллиона рублей.

На каждом этаже расположены компьютеры с общим сервером, где дублируются данные о процессе. Сотрудники, имеющие доступ, со своего ноутбука могут управлять техническим процессом и вносить необходимые изменения со своих рабочих мест.

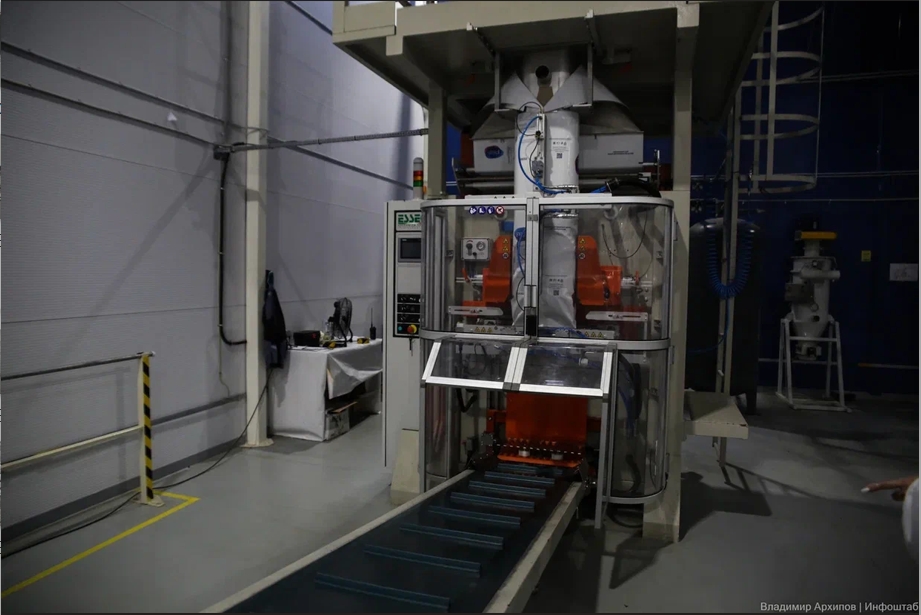

Конечная точка — склад готовой продукции, там размещаются две упаковочные машины. Одна фасует корма в упаковку по 25 килограммов, вторая – затаривает его в бигбэги, огромные мешки по 800 килограммов и даже по тонне.

«Есть небольшие хозяйства, которые потребляют корм из 25-килограммовых мешков. А есть крупные предприятия, у них автоматические кормушки. Им выгоднее подавать корм из очень больших мешков. А есть предприятия, которые из бигбэгов потом затаривают корм в баржи по 2000 тонн и пневмотранспортом распределяют его по садкам для выращивания рыбы», — объяснил Антон Кузов.

Упаковка, используемая на предприятии, биоразлагаемая и воздухопроницаемая, используемый полиэтилен — пищевой. Также учитывается важное требование: сохранение витаминов, которые под действием ультрафиолетовых лучей разрушаются. При попадании прямых солнечных лучей разрушаются и полезные каротиноиды. Чтобы этого избежать, раньше использовались многослойные мешки, и при этом один из слоев был черного цвета. Упаковка для продукции завода «Рыбные Корма» полностью белая, из современных материалов, со всеми необходимые барьерными свойствами.

Лабораторная работа

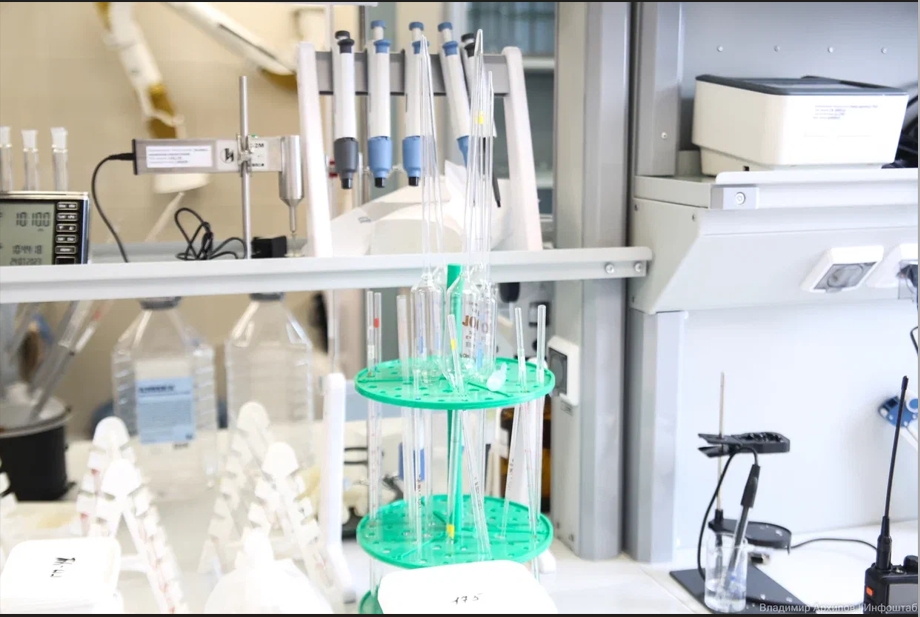

На предприятии «Рыбные Корма» святая святых — лаборатория. И основания для этого, определенно, есть. Поэтому ей мы решили посвятить отдельную главу.

«Работа любого технологичного предприятия начинается с лаборатории, потому что все сырье, которое приходит, всегда, нестабильно по свойствам, всегда есть отклонения, вне зависимости от того, каким бы ни было сырье. Поэтому его нужно анализировать. И от точности анализа зависят все последующие действия: составление рецептур и производство. Возьмем, к примеру, такой технологически стабильный продукт, как пшеница, у нее содержание крахмала может варьироваться от 55 до 65 процентов. От этого показателя будет зависеть, будет корм тонуть или плавать. Если это не проверить, то можно допустить ошибку. И таких нюансов очень много, поэтому все начинается с лаборатории», — отметил собеседник «Инфоштаба».

Таким образом, каждый раз, в зависимости от того, какое пришло сырье, партия, сделанная из этого сырья, будет менять свою рецептуру для того, чтобы на выходе получить нужный результат. Константой являются только показатели питательности, которые написаны на упаковке, а сырье и его процентное соотношение может меняться в рамках допустимой погрешности.

Общая стоимость лабораторного оборудования составляет более 250 миллионов рублей. Что же это за дорогущие штуковины, большинство из которых лично мы видели впервые и напомнили они нам трофеи с захваченного землянами инопланетного корабля?

Это, например, инфракрасный анализатор для определения показателей питательности в сырье и готовой продукции. Есть прибор «Капель-105М», он отвечает за определение витаминов и аминокислот. Отдельный аппарат определяет в кормах микотоксины и ГМО.

Скопом перечислим PH-метры, ион-метры, технику для определения хлорида натрия. Приборы для определения активности воды, для измерения влажности, для анализа твердости.

Муфельные печи для определения зольности. Ну и, конечно, всевозможные высокоточные весы с точностью до тысячных грамм. А еще есть оборудование, проверяющее переваримость. Нашлись и отдельные мельницы для измельчения пшеницы, шрота и высокожирных ингредиентов.

Что еще есть в этом необычном для обывателя месте?

Прибор для рассева. Состоит из трех частей. Так называемый метод трипликации — чтобы получить более достоверный результат, дают среднее значение по трем рассевам кормосмеси. И вот чтобы два раза не вставать и три раза не повторять, все три эксперимента проходят одновременно.

Пурка для определения насыпной плотности, вроде, простой прибор, но очень важный, потому что корма делятся на плавающие, нейтрально плавающие, медленно тонущие, тонущие и быстро тонущие. Для разных видов рыб нужна разная скорость погружения гранул. И для этого есть прибор, который подтверждает насыпную плотность, которую нужно достичь.

Прибор для определения крошимости. Поскольку корм будет перемещаться по территории нашей необъятной Родины либо автомобильным, либо железнодорожным транспортом, надо определить, а не раскрошится ли он в пути.

Вискозиметр определяет вязкость жиров при разных температурах.

Оборудована отдельная комната для того, чтобы можно было дробить компоненты и при этом не пылить, чтобы вся остальная лаборатория не страдала от того, что кто-то проводит тот или иной метод анализа. Еще одно обособленное помещение с собственным микроклиматом. Там хранятся пробы всей выпускаемой продукции до окончания срока годности, которые впоследствии анализируются также в сторонней лаборатории.

Рыба ищет, где глубже, а человек, где лучше

На сегодняшний день на предприятии трудится порядка 100 человек. В основном, это люди, которые находятся в смене — операторы технологического процесса. Предприятие работает 5 дней в неделю круглосуточно в три смены.

«Мы наращиваем объемы производства, поэтому думаю, что очень скоро нам потребуется уже семидневное непрерывное производство», — полагает Антон Кузов.

Поразительно, но если на всех предприятиях, где «Инфоштаб» побывал до этого, жаловались на кадровый голод, то на этот раз мы услышали, что эту проблему удалось преодолеть.

«Если на начальном этапе мы стремились привлечь линейных специалистов, показать, что у нас есть завод, то сейчас, наверное, по сарафанному радио информация идет сама. И люди приходят на наш завод. Потому что условия для работы у нас комфортнее, и зарплатная вилка выше, чем средняя по Астраханской области. Сотрудник низшего звена получает более 50 тысяч рублей. Средняя же заработная плата около 100 тысяч. Многие сотрудники ИТР, инженеры и технические работники у нас из международных компаний», — делится главный технолог «Рыбных Кормов».

Люди, работавшие в международных компаниях, привыкли к порядку, но при этом, умея и зная, как работать в системе, имеют свои амбиции и стремление создать что-то новое. А корм для аквакультуры – это фактически новый продукт для отечественного рынка, потому что делать корма для животных проще — там задача накормить собаку сбалансированным кормом. У заводчика нет цели, чтобы, допустим, карликовый пудель за месяц набирал по килограмму, а в кормах для аквакультуры важен кормовой коэффициент, чтобы, условно говоря, на килограмм корма получить определённый привес у рыбы.

Всего же на заводе после запуска второй очереди будет создано более 200 рабочих мест.

Что идет рыбам на корм

Самое время немного углубиться в продукцию завода. Что из себя вообще представляет корм для аквакультуры и каким критериям он должен соответствовать.

Продукция компании выпускается под маркой «F3 — Формула здорового роста», состоящей из трех слагаемых. Номер раз — качественные компоненты, контроль над которыми осуществляется с использованием технологии NIR (Near Infrared Spectrum, ближнее инфракрасное излучение – прим.ред.) и семи принципов HACCP. Номер два — современное производство на передовом европейском оборудовании и регламент на каждый вид корма, составленный с учетом потребности рыбы. Номер три – использование инновационных премиксов, в состав которых входят хелатные формы микроэлементов и добавки для укрепления иммунитета и оптимизации роста рыб.

На сегодняшний день предприятие производит две группы кормов: корма для форели и лосося и корма для осетровых видов рыб. А они, в свою очередь, делятся на две подгруппы: корма высокой и средней энергии. Первые более эффективные, на них рыба набирает большую массу за более короткий промежуток времени.

В России 75-80% форелии лосося производится на северо-западе страны, а там короткий сезон: рыба ест с апреля, а где-то и с мая, по октябрь-ноябрь. Оставшуюся часть времени она спит, ничего не ест и вес не набирает. Поэтому использование высокоэнергетичного корма там обосновано. А есть новые для отрасли регионы, где сегодня быстро развивается форелеводство. Это Северная Осетия, Чечня, Дагестан и Черное море. И там сезон длится круглый год, поэтому можно кормить среднеэнергетичными кормами, что экономически оправдано.

Рыбка за раз съедает одну гранулу. И в этой грануле должно быть все сбалансировано и в правильных пропорциях, поэтому корм должен быть составлен идеально с точки зрения питательности и темпов роста. А если рыба не ест этот корм? Вот просто взяла и не съела. Почему? Первая причина, потому что он ей не понравился по вкусу. А вторая — геометрия гранулы не идеальна. Острая, например, она её схватила, укололась и она её выплюнула. А еще нужно учесть насыпную плотность. Так, форель при определенных условиях питается на глубине 3 метра. А корм утонул быстрее, чем положено, и рыба осталась голодной.

Как правило, на один вид сырья существует порядка 15-20 показателей питательности, которые производитель, как по чек-листу, по райдеру, должен соблюсти, и при этом около 40-50 компонентов в составе.

Танцуй, Россия, и плачь, Европа

Конечно, не обошлось без нашего традиционного вопроса про то, как на компании отразились санкции. И собеседники «Инфоштаба» ответили, что санкции больше помогли, чем навредили.

«Одно дело, когда ты можешь пойти в магазин и купить там в любой момент яблоко, и это позволяет расслабиться и просто при наличии денег брать и покупать. А когда этих яблок у тебя нет, то тебе нужно сажать яблони и учиться выращивать яблоки. Точно так же и здесь. Раньше нам приносили всё на блюдечке с золотой каемочкой, а мы только оплачивали счет, не задумываясь, как посчитать матрицы, чем они друг от друга отличаются, какая нужна марка стали. А потом это просто взяли и отрезали. Появились первые сложности с наличием запчастей и программного обеспечения, с синхронизацией разного вида оборудования. В стрессовой ситуации мы переключились на отечественных поставщиков и научились технологиям, к которым шли десятками лет европейцы, в 4-5 раз быстрее. Потому что ты же не скажешь: «Ребята, а вот у нас на сушилку, которую нам доставили, не поставили сетку. Поэтому мы готовый завод не будем запускать». Вместо этого мы проработали этот вопрос, нашли поставщика, и потом, когда это все прошли, освоили, сравнили, съездив в Европу, и увидели, что то, к чему мы пришли сами, и то, по каким принципам работают европейские заводы, не отличается. Нам нужен был именно этот толчок, чтобы мы начали думать своей головой и находить выход из сложных ситуаций. Потому что матрицы в России есть, надо просто правильно сформировать техзадание. Что-то нам подсказали, до чего-то мы уже сами додумались. И при этом стоимость отечественной матрицы в 7-8 раз дешевле, а сроки изготовления в 4 раза быстрее», — вспоминает Антон Кузов.

Например, на заводе самостоятельно разобрались с процессом дозации масла. В автоматическом режиме из каждого бака в соответствии с рецептом идет дозирование в емкости, которые находятся на тензометрических датчиках. И этот режим настроили сами сотрудники, в теории техническое сопровождение должны были оказывать европейские компании, но пришлось делать самим, и вполне успешно.

«Таким образом, санкции не только материально нас стимулируют, но и интеллектуально. И заряжают нас энергией. Европейцы говорили: «Да вам понадобится минимум 15 лет, чтобы дойти до этого уровня, на котором мы сейчас находимся со своими кормами. Политическая ситуация изменится, мы вернемся и опять будем на рынке». Но ничего подобного. Назад уже дороги нет. На примере других отраслей, например, тепличной, ясно, что местное производство лучше удовлетворяет запросы российских потребителей. Абсолютно то же самое произойдет и с рыбой, и с кормами. Мы недавно встречались с представителями одного из крупных производителей зарубежных кормов, они сказали, что российский рыбоводный рынок входит в тройку лидеров по уровню требовательности. То есть, российские рыбоводы, несмотря на относительно «юный возраст» отрасли по сравнению с другими странами, привыкли к лучшему. Они могут по достоинству оценить качество кормов. А мы полны решимости соответствовать этому уровню», — дополнила коллегу Анна Чумаченко.

Бесконечность — не предел

Как мы уже упоминали в начале, пока на заводе работает одна линия, однако в 2025 году планируется запустить вторую. Под этим подразумевается, что будут работать две эксплуатационные установки, чтобы делать одновременно разные корма. Место для второй установки определено, сегодня она находится на этапе инжиниринга, чтобы вписать её в действующее производство максимально компактно, удобно и технологично.

Однако сказать, что вот она – итоговая цель, нельзя. Это лишь один из этапов развития. В «Рыбных Кормах» явно позаимствовали лозунг героя Pixar Базза Лайтера, утверждавшего, что бесконечность – не предел.

«Мы развиваемся, индустрия развивается. От того, насколько оптимальным будет наш корм, будет зависит, сколько будет стоить рыба на полке в магазинах, насколько она будет доступна. По мере импортозамещения и роста разнообразия отечественной рыбной продукции, будет расширяться розничная полка, что неизбежно привлечёт больший интерес со стороны потребителей, и приведёт к росту потребления рыбы. И от нас потребуются корма с дополнительными преимуществами, обеспечивающими, например, улучшенные вкусовые качества рыбы», — уверена директор по маркетингу «Рыбных кормов».

«Плюс количество видов рыб, которые сейчас производятся на территории РФ, ограничено. Если посмотреть на мир в целом, то выращиваются и дорада, и сибас, и креветка, огромное количество гидробионтов, которые пока не производятся в нашей стране. Для них потребуются новые виды кормов с новыми требованиями. Соответственно, у нас работы на десятки лет вперед», — резюмировал Антон Кузов.

Да и об экспорте в компании готовы подумать, наполнив отечественный рынок.

Ну, что же, кажется, на каком-то рыбоводческом предприятии России удалось вырастить Золотую рыбку, и кто-то загадал ей желание, чтобы на отечественном рынке появилась компания, делающая такой высококачественный корм, что плавнички оближешь. Остались еще два желания. И пусть одним из них будет развитие и процветание завода «Рыбные Корма»!